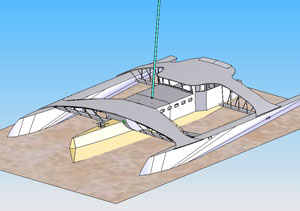

UN TRIMARAN

de 53 PIEDS EN SANDWICH A SURFACES DEVELOPPABLES |

|

|

L’idée ! En janvier 2006, avec l’aide de ses proches et de surtout de Franck Meidinger, enseignant comme lui et navigateur, Laurent Lhermitte cesse son activité d’enseignant et se lance dans la construction d’une « maison flottante rapide et confortable ». |

|

|

Plans

et matériaux Les plans ont été mûrement pensés et retouchés des dizaines de fois sur Solidworks, un logiciel de dessin et de conception. Ces plans ne correspondent à aucun autre, ils sont nés de l’imagination de Laurent et Franck. «Le résultat est plutôt original et atypique, cela ressemble à une péniche avec la timonerie au-dessus de la coque centrale »… Le but est de concilier confort, rapidité et simplicité de réalisation. Pour cela, le matériau choisi pour la structure du bateau est le Beelac ® , un sandwich ponté, contre-plaqué et polystyrène. Une technique révolutionnaire qui allie solidité, légèreté, économie et donne au trimaran l’assurance d’être insubmersible ! |

||